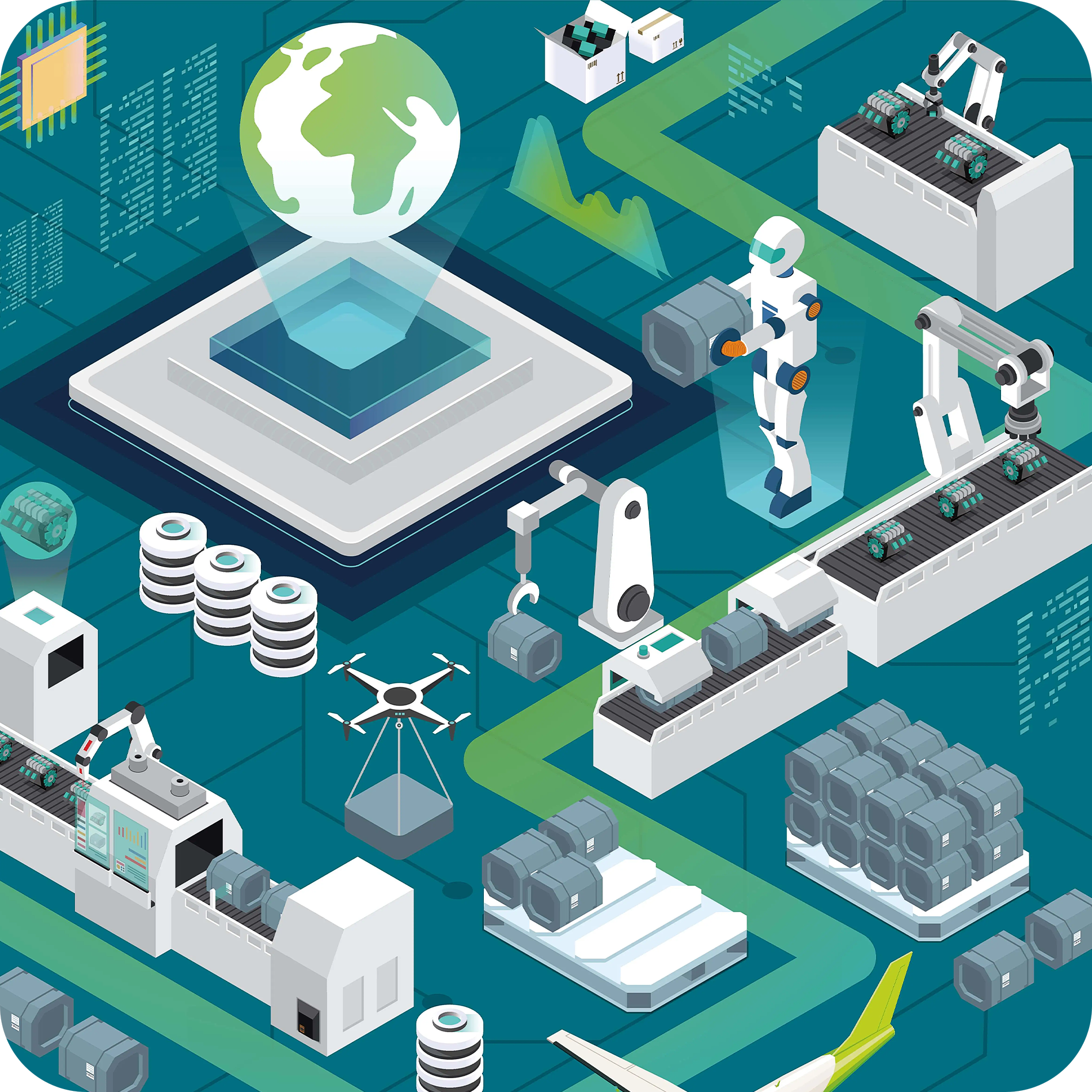

机箱外壳生产流程管理系统

优化生产流程 · 提升产品质量 · 提高生产效率

98%

良品率

32

进行中订单

18

今日完成

7

设备运行中

机箱生产全流程

阶段一:设计与准备

1

客户需求确认

明确机箱规格(尺寸、材质、厚度、结构、开孔位置等)、特殊要求(EMI屏蔽、散热等),评估技术可行性和生产成本。

质控点:需求文档完整性、技术可行性评估

2

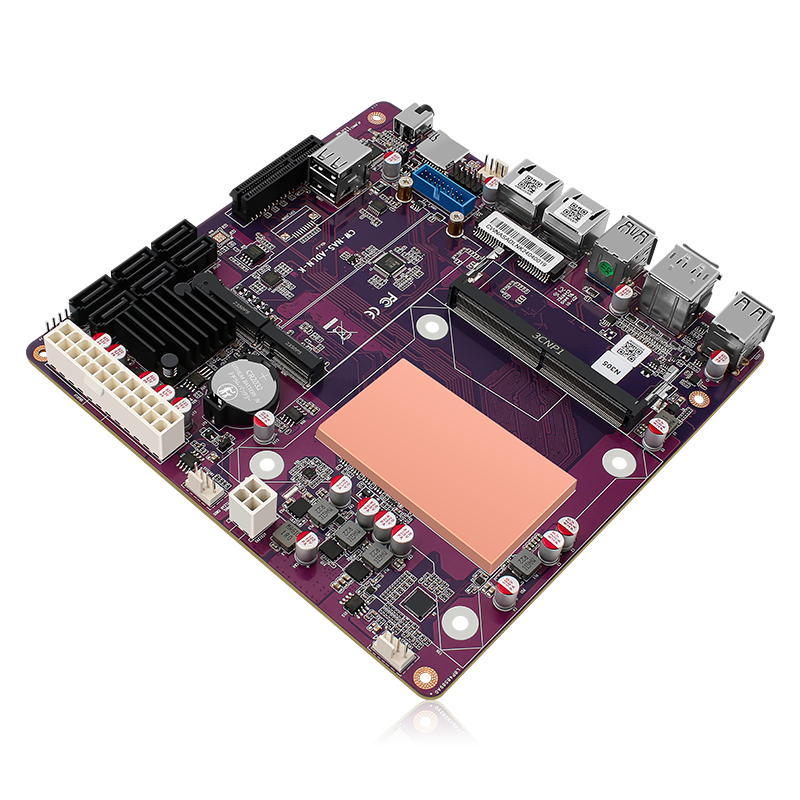

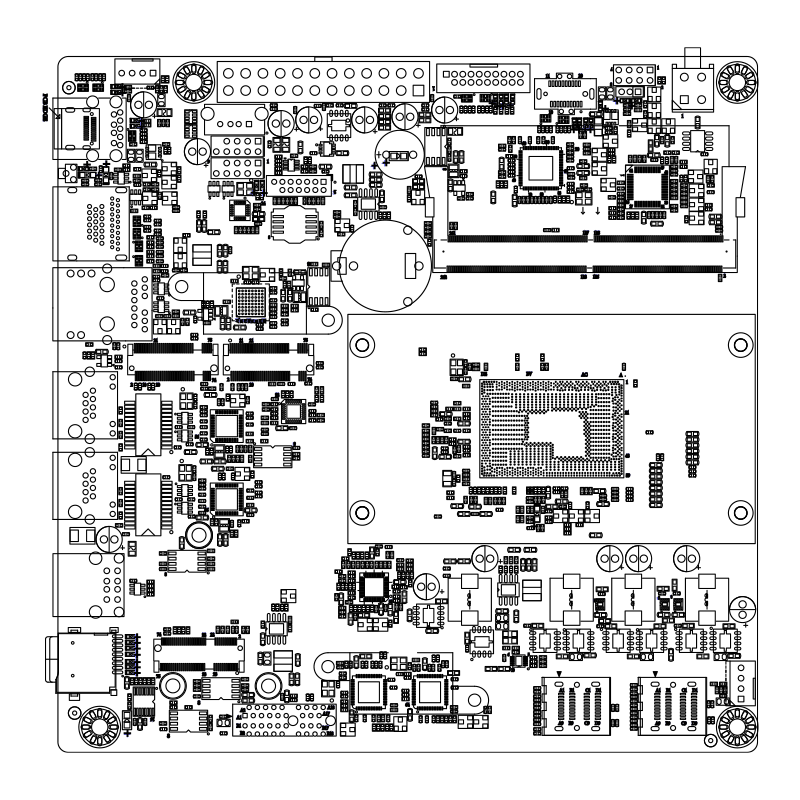

工程设计与拆图

3D建模和2D工程图设计,拆解成平面钣金件,生成展开图,规划加工工艺,编写数控程序,准备模具/刀具。

质控点:图纸准确性、折弯系数计算、程序验证

3

物料采购与准备

采购原材料(SPCC钢板、SGCC镀锌板、铝合金板、不锈钢)和标准件,进行入库检验(材质、厚度、表面状态)。

质控点:材质证明、厚度公差、表面平整度

阶段二:钣金加工

4

开料/下料

使用激光切割机(复杂轮廓)或数控冲床(规则形状),将原材料切割成所需形状和尺寸。

质控点:尺寸精度±0.1mm、切口质量、材料利用率

5

冲压成型

使用数控冲床进行凸包、沉孔、百叶窗、加强筋等成型加工。

质控点:成型尺寸、位置精度、无开裂

6

折弯加工

使用数控折弯机将平板件折弯成立体形状,控制折弯角度和尺寸精度。

质控点:角度公差±0.5°、关键尺寸、表面保护

7

焊接与钻孔

对需要加强的部件进行点焊或CO2焊,为安装配件钻孔或攻螺纹。

质控点:焊接强度、变形控制、孔径精度、螺纹质量

阶段三:表面处理

8

前处理

去毛刺、打磨、清洗脱脂,进行磷化(钢铁)或铬化(铝合金)处理,提高涂层附着力。

质控点:无毛刺锐边、表面清洁度、磷化膜均匀

9

喷涂/喷粉

采用静电粉末喷涂,经烘烤固化形成均匀涂层,提供保护和美观效果。

质控点:涂层厚度60-80μm、颜色一致、附着力、无杂质

阶段四:装配与包装

10

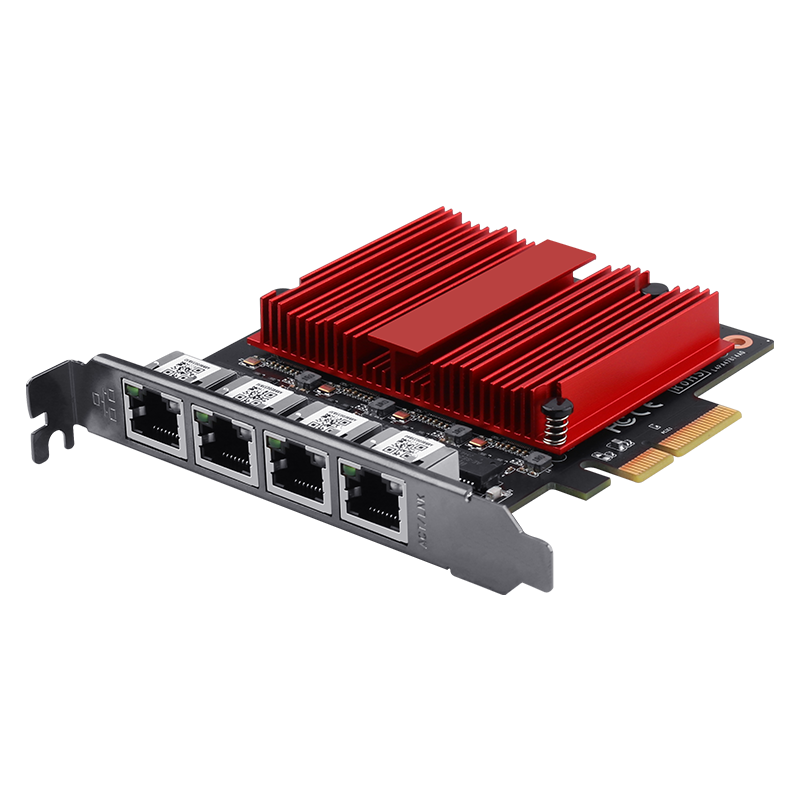

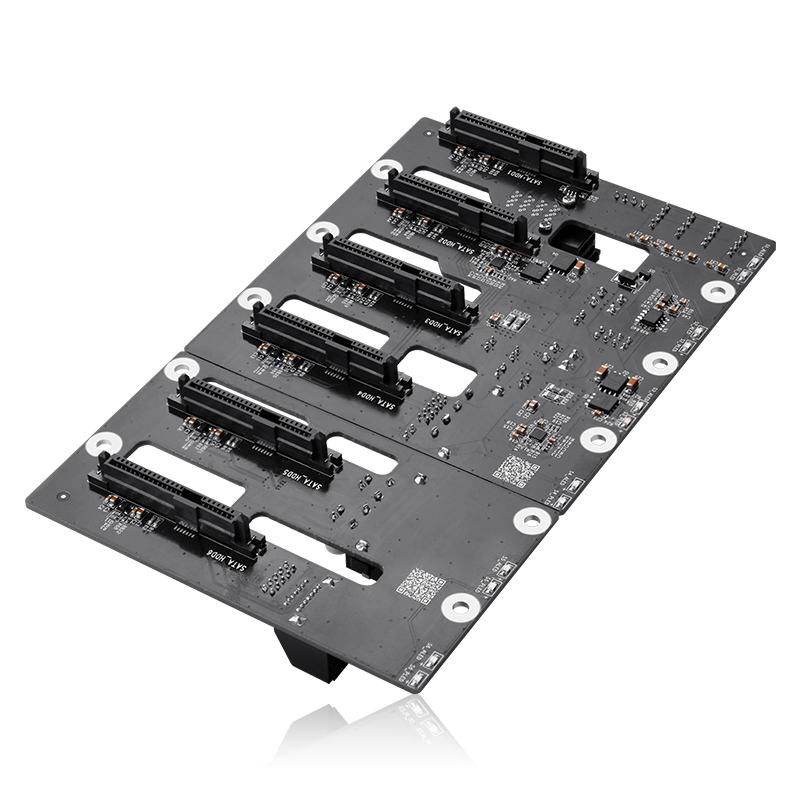

部件预装

预装螺母柱、风扇网罩、电源按钮、USB接口模块、硬盘架等组件。

质控点:配件完整性、安装牢固度

11

总装配

将各部件组装成完整机箱,安装螺丝、脚垫、PCI挡片等标准件。

质控点:装配正确性、无损伤、功能正常

12

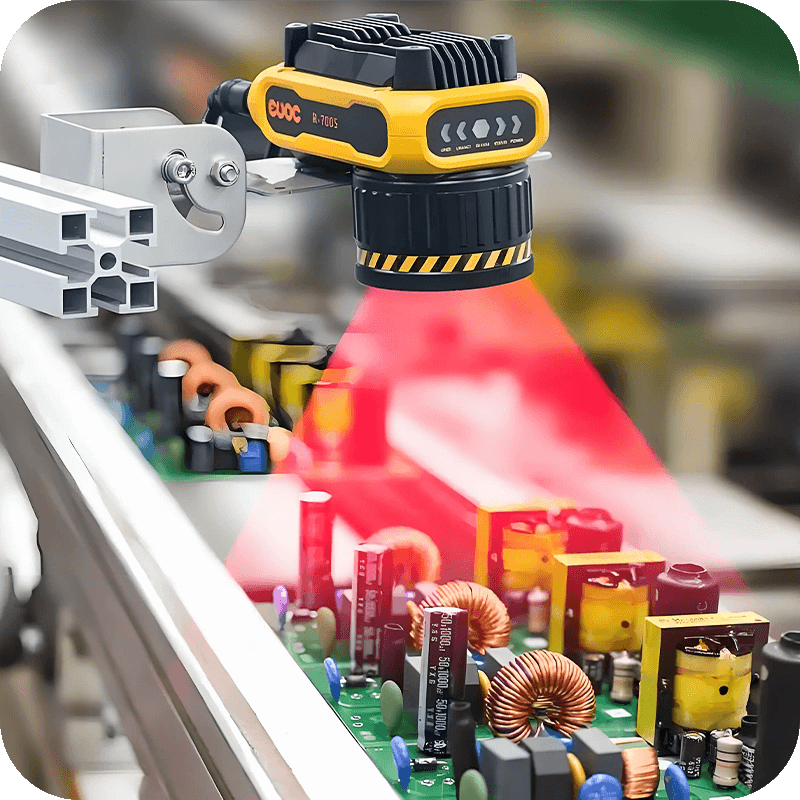

清洁与终检

清洁产品表面,进行最终外观检查、尺寸抽检和功能测试。

质控点:外观无瑕疵、尺寸合格、功能正常

13

包装入库

使用PE袋和定制纸箱包装,添加缓冲材料,贴标签后入库。

质控点:包装保护性、标签准确性、数量正确

生产指标

94%

设备利用率

98.2%

一次合格率

5.2天

平均生产周期

99%

准时交付率

设备状态

光纤激光切割机

运行中 - 需维护

数控冲床

运行正常

数控折弯机

运行正常

静电喷涂线

运行正常

近期订单

ATX-2024-086

游戏机箱 · 500件

设计阶段

ITX-2024-045

迷你机箱 · 1200件

钣金加工

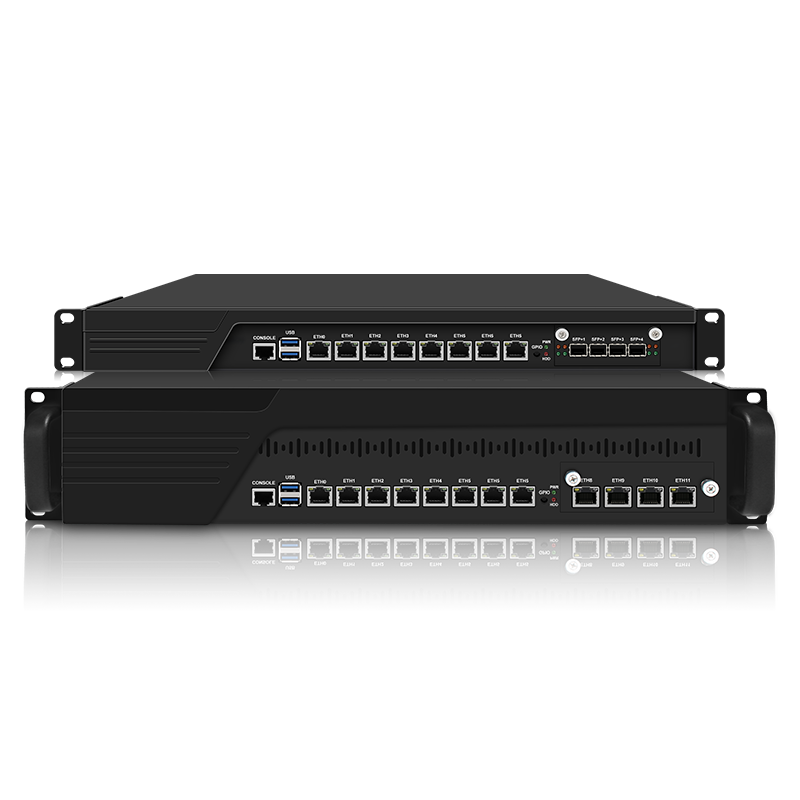

SRV-2024-023

服务器机箱 · 300件

表面处理

WS-2024-112

工作站机箱 · 800件

待发货